Les six fonctions clés à valeur ajoutée de l’automatisation flexible de Fastems

Un carrousel de palettes est une solution d’automatisation facile à acheter et à mettre en œuvre pour les machines-outils. Il permet d’augmenter les périodes de fabrication en service réduit et l’utilisation des machines-outils jusqu’à 65 % – pas étonnant que cette option soit si populaire. Avant d’investir dans une automatisation, il faut cependant évaluer non seulement les besoins d’aujourd’hui, mais aussi les besoins de demain. C’est pourquoi nous présentons dans cet article les six fonctions clés à valeur ajoutée de l’automatisation flexible de Fastems. Lisez la suite pour découvrir ce que nous vous proposons en plus des avantages déjà offerts par les carrousels.

1. Modularité pour prendre en charge davantage de machines

La gamme de pièces reste rarement le même pendant des années. De nos jours, les clients veulent des produits plus individualisés et à un rythme plus rapide, ce qui signifie que la production doit s’adapter rapidement. Avec un carrousel de palettes, vous avez besoin d’un nouveau système pour chaque nouvelle machine-outil. En revanche, une automatisation flexible permet de faire fonctionner plusieurs machines-outils et d’en ajouter ultérieurement pour répondre aux besoins futurs. En outre, grâce à une automatisation flexible, toutes les machines et les palettes fonctionnent sous une seule commande. Un opérateur peut donc faire fonctionner plusieurs machines-outils, ce qui permet de réaliser des économies tant en termes d’investissement que de coûts d’exploitation.

Un exemple d’automatisation flexible Fastems de Kytola Instruments. Ici, un FPC a automatisé deux machines existantes en intégrant deux stations de chargement et de déchargement.

2. L’ordre de production des palettes s’adapte aux changements

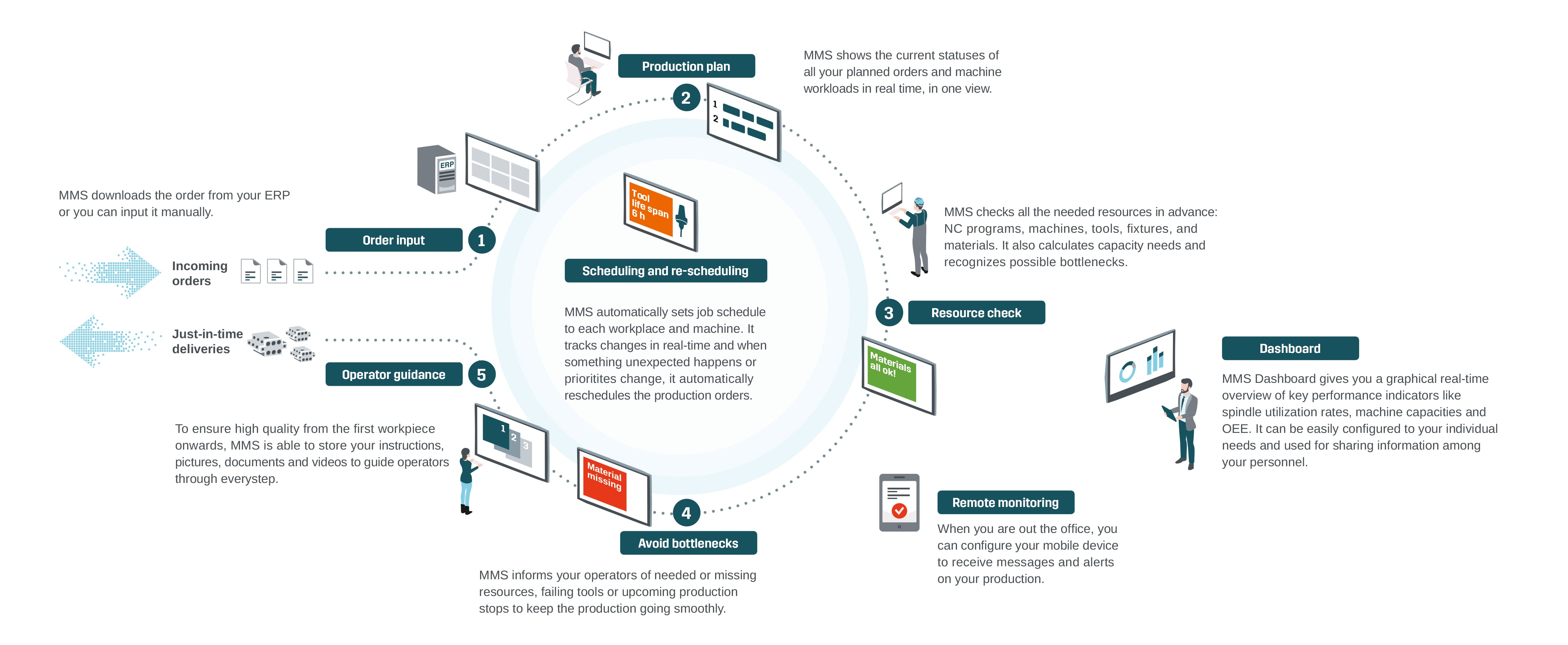

Au moment de charger un carrousel de palettes, vous déterminez également l’ordre de production : palette 1, palette 2, palette 3, etc. En revanche, dans une automatisation flexible, l’ordre dans lequel les palettes doivent être usinées n’est pas fixe. La commande de l’automatisation flexible, le logiciel de gestion de la fabrication (MMS), donne toujours la priorité à l’ordre d’usinage des palettes en fonction des commandes des clients en temps réel. Cela garantit que chaque client reçoit ses commandes de manière fiable et dans les délais, même si une commande a été passée à la dernière minute. Cela permet d’utiliser les machines de manière optimale et de fabriquer les bonnes pièces au bon moment.

Le logiciel de gestion de la fabrication (MMS) de Fastems donne toujours la priorité à l’ordre d’usinage des palettes en fonction des commandes des clients, et ce, en temps réel.

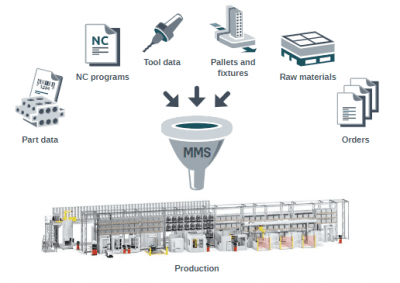

3. Planification prédictive de la production

Le MMS a une visibilité en temps réel sur l’ensemble du processus de production. Cela inclut les commandes et les dates de livraison, de même que les machines-outils et les capacités. Différentes ressources, telles que les outils coupants, les matières premières, les montages d’usinage et les programmes CN sont également prises en charge. Le MMS sait ce qui doit être fait et à quel moment, et quelles machines et ressources sont nécessaires. La commande envoie à l’avance des alertes sur les ressources qui s’épuisent afin que les opérateurs aient le temps de les préparer avant que la machine ne s’arrête. Néanmoins, si un problème de ressources ne peut pas être corrigé, le MMS refait le plan de production afin que les deuxièmes commandes les plus importantes soient exécutées en second lieu. Il s’agit d’une différence considérable par rapport aux carrousels de palettes typiques, et permet aux opérateurs d’éliminer les obstacles et d’éviter les petits (et les longs) arrêts de production.

Le MMS a une visibilité en temps réel sur l’ensemble du processus de production.

4. Une capacité de palettes plus élevée pour un encombrement réduit

Dans un carrousel de palettes, le nombre de palettes utilisées par machine est limité. Le stockage des palettes sur deux à cinq niveaux permet en revanche une automatisation flexible pour stocker les palettes d’usinage et de matière première dans un espace au sol très restreint. Plus vous aurez besoin de machines (et de carrousels de palettes), plus l’automatisation flexible vous fera gagner de l’espace.

5. Maximiser et garantir la capacité et la fiabilité de la production en service réduit

Il est vrai que les carrousels de palettes permettent des temps de production plus longs en service réduit. Cela dit, un carrousel de palettes ne peut faire fonctionner qu’une seule machine-outil et a une capacité de palettes réduite par rapport à une automatisation flexible. Ainsi, l’automatisation flexible ne se contente pas d’augmenter la production en service réduit, elle garantit également qu’aucune mauvaise surprise ne se produise pendant les nuits et les week-ends. En effet, le MMS indique à l’avance quelles ressources de production doivent être préparées avant que l’équipe ne finisse son service Si un problème survient, une automatisation flexible garantit l’exécution du travail le plus urgent.

6. Surveillance de la production en temps réel

Avec les carrousels de palettes, vous ne disposez d’informations que sur l’utilisation d’une seule machine-outil. Grâce à une automatisation flexible, vous obtenez des statuts en temps réel et des rapports d’indicateurs clés de performance (KPI) sur l’ensemble de la production. Cela vous permet d’avoir une idée du degré d’utilisation de vos capacités et des éventuels goulets d’étranglement des ressources. Vous gardez en plus un œil sur vos indicateurs de performance et pouvez donc apporter des améliorations continues à la production.

Une solution pour les besoins de productivité les plus simples

Tous ces facteurs font de l’automatisation flexible une solution idéale pour remplacer les carrousels de palettes, même pour les besoins de productivité les plus simples. Après tout, d’éventuelles futures expansions appellent à n’exclure aucune option. Vous n’êtes toujours pas pleinement convaincu ? Voici quelques témoignages d’entreprises du monde entier qui ont opté pour une automatisation flexible plutôt que pour une solution d’automatisation standard.

« Le logiciel ne se contente pas de parcourir les palettes 1, 2, 3, 4, 5, etc. de manière séquentielle. Il est intelligent : il analyse ce qui doit être fabriqué et quand les commandes doivent être effectuées ».

– Président de Mach Machine, utilisateur du FMS ONE

« Dans le passé, il nous faillait des lots de fabrication importants pour que ces machines soient productives. Maintenant, nous pouvons fabriquer même de très petits lots de manière très rentable ».

– RDG, Kytola Instruments, utilisateur du conteneur de palette flexible (FPC)

« Nous communiquons la date de livraison et la quantité requise. Ensuite, le MMS peut « jouer aux échecs », examiner le travail planifié et établir un plan qui permettra de respecter les dates de livraison, de tirer parti des ressources disponibles et de maximiser le temps de broche ».

– Directeur de l’exploitation, Hirsh Precision Machining, utilisateur du FMS ONE

Application de Mach Machine Application de Kytola Instruments Application de Hirsch Precision